- Главная

- Продукция ∇

- Композиционные легирующие материалы

- Огнеупорные материалы

- Бориды металлов

- Услуги по сварке

- Комплекс по переработке отходов металлургии

- Примеры реализованных нестандартных проектов

- Оборудование для установок вакуумирования стали

- Горелочные устройства

- Фурмы

- Системы газоочистки

- Оборудование для электросталеплавильных печей

- Производство теплообменного оборудования

- Воздушные теплогенераторы

- Вибрационные мельницы

- Дробилки щековые ДЩ

- Барабанные сушила

- Гидравлические маслостанции

- Грузоподъемное оборудование

- Емкости и резервуары

- Дисковые компенсаторы

- Строительные металлоконструкции

- Минеральная вода

- Услуги по дроблению и помолу материалов

- Услуги гидроабразивной и плазменной резки металла

- Азот

- Сертификация

- Публикации

- Контакты

Общество с ограниченной ответственностью

"Научно-техническая производственная фирма "Эталон"

455030, Россия, Магнитогорск, Западное шоссе, 15

(3519) 580-155, mail@ntpf-etalon.ru

(3519) 580-155, mail@ntpf-etalon.ru

|

|

Перспективы использования азотированного ферросилицияК. т. н. М.Х. Зиатдинов 1, д. т. н. И.М. Шатохин2

1 - Томский государственный университет, г. Томск, Россия

2 - ООО "НТПФ "Эталон" (г. Магнитогорск, Россия)

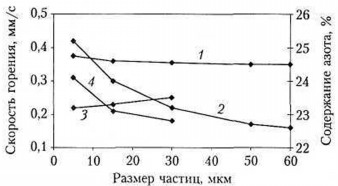

Нитрид кремния является одним из немногих бескислородных тугоплавких соединений, который нашел широкое практическое применение в различных отраслях промышленности благодаря своим уникальным физико-химическим характеристикам. Как жаропрочный конструкционный материал, он используется в деталях двигателей и турбин; из нитрида кремния изготавливают режущие пластины инструментов для станков-автоматов, коррозионно-стойкие защитные чехлы для термопар, высокотемпературные фильтры для агрессивных жидкостей и т.д. Однако наибольший объем потребления нитрида кремния и материалов на его основе приходится на огнеупорную промышленность. Широкое распространение получили огнеупорные изделия для кладки доменных печей, для футеровки алюминиевых электролизеров, топочных устройств, коксовых батарей и других высокотемпературных агрегатов. Для этих целей обычно используют композиционные материалы, основу которых составляет карбид кремния на нитридкремниевой связке. Другой областью массового применения нитридкремниевых материалов является производство неформованных огнеупоров — желобных и леточных масс для доменного производства. Современное производство чугуна, осуществляемое в большемерных доменных печах, отличается большой продолжительностью выпуска чугуна и шлака при повышении температуры выпускаемого металла. Поэтому ритмичная работа летки и желобов очень важна, так как от состояния летки, окололеточного пространства и желобов зависит устойчивость работы всей доменной печи. Несмотря на то, что летка и желоба подвергаются воздействию расплавов чугуна и шлака только в процессе разливки, само это воздействие исключительно интенсивное, поскольку к обычному влиянию высокой температуры и агрессивных сред присоединяется мощное эрозионное воздействие движущегося с большой скоростью потока расплавленного металла и шлака. Кроме того, в начальный период движения расплавов возникает сильный тепловой удар. Рабочее состояние летки и прилегающих к ней зон целиком определяется качеством леточных масс. Леточная масса предназначена для решения двух основных задач: во-первых, во время истечения чугуна и шлака диаметр летки не должен меняться, во-вторых, длина летки не должна уменьшаться за счет разрушения внутренних слоев футеровки. Для этого леточные массы должны иметь высокую коррозионную и эрозионную стойкость и сохранять максимальную объемную стабильность. Аналогичные требования предъявляются и к качеству набивных масс для желобов доменных печей. В состав леточных и желобных масс наряду с огнеупорными компонентами входят связующие материалы. Если огнеупорные компоненты-заполнители определяют собственно огнеупорные и прочностные свойства масс, то от свойств связующих зависят пластические характеристики масс. Тенденцией развития современных пластичных огнеупоров является переход на безводные и экологически безопасные связующие, а в качестве огнеупорных заполнителей используют оксиды алюминия и кремния, а также карбид кремния и углерод. Исходные компоненты для изготовления масс вводятся в их состав как в виде природных минералов (боксит, шунгит и др.), так и в виде предварительно обработанных материалов (корунд, шамот, карбид кремния, кокс и др.). Другой важнейшей тенденцией развития неформованных огнеупоров для доменного производства последних лет стал массовый переход на массы, в состав которых дополнительно введен нитрид кремния. Результаты многочисленных исследований и испытаний показали, что нитрид кремния является незаменимым компонентом современных огнеупорных масс. Вместе с тем леточные и желобные массы являются постоянно расходуемыми материалами, поэтому непременным условием для их производства является использование наиболее экономичных сырьевых материалов. В настоящее время на производство 1 т чугуна расходуется около 0,5 кг леточной массы; примерно такое же количество составляет расход желобной массы. Это является одной из причин, почему при изготовлении неформованных огнеупоров нитрид кремния вводят в виде нитрида ферросилиция, так как чистый кремний значительно дороже его сплавов с железом. Однако, как показал опыт эксплуатации леточных и желобных масс с нитридом ферросилиция, силицидные фазы, входящие в его состав, играют важную технологическую роль, а именно они способствуют улучшению спекаемости, а также являются антиоксидантами для углеродистых компонентов огнеупора. Традиционная печная технология производства нитрида ферросилиция близка к технологии азотирования чистого кремния и состоит в многочасовой высокотемпературной обработке исходного порошка в атмосфере азота. На процесс азотирования кремния и ферросилиция сильно влияют такие их отличительные свойства, как высокая экзотермичность реакции, относительно низкая температура плавления кремния (1415 °С) и особенно ферросилиция (~1200 °С), а также сравнительно низкая термическая стабильность нитрида кремния (~1900 °С при 0,1 МПа). Причем в контакте с расплавами железа термоустойчивость нитрида снижается. Поэтому в промышленных условиях насыщение азотом кремния и его сплавов осуществляют ступенчато. На начальном этапе при температуре ниже температуры плавления кремния (ферросилиция) осуществляют твердофазное азотирование, создавая своеобразный барьерный нитридный каркас. Окончательное азотирование производится при более высокой температуре. Большая экзотермичность реакции образования нитрида кремния является реальной основой для осуществления процесса азотирования в самоподдерживающемся режиме горения. Применительно к синтезу чистого нитрида кремния процесс самораспространяющегося высокотемпературного синтеза (СВС) исследован довольно подробно. Экзотермичность реакций азотирования ферросилициевых сплавов заведомо меньше, так как при образовании нитридов железа (Fe4N, Fe2N) тепловой эффект практически отсутствует. Снижению тепловыделения при азотировании ферросилиция будет способствовать также то, что кремний и железо в нем связаны в термодинамически прочные силициды, поэтому при горении часть тепла будет расходоваться на их разложение. При исследовании процесса азотирования в системе Si-N2 было найдено, что в отличие от горения металлов IV-V групп Периодической системы Д. И. Менделеева синтез Si3N4 удается реализовать лишь при использовании очень мелких, предпочтительно субмикронных порошков кремния. Это объясняется тем, что нитрид кремния относится к классу ковалентных нитридов, отличающихся практически полным отсутствием области гомогенности, низкой диффузионной подвижностью атомов Si и N. Кроме того, исследуемая система характеризуется очень низкой растворимостью азота как в жидком, так и в твердом кремнии. Несмотря на то, что введение небольших количеств ферросилиция положительно влияет на эксплуатационные свойства углеродистых неформованных огнеупоров, к которым относятся леточные и желобные массы, при более высокой концентрации Fe-Si и особенно Fe наблюдается избыточное повышение их механической прочности при одновременном снижении коррозионной и эрозионной стойкости. Поэтому сырьем для получения нитрида ферросилиция традиционно служат высокопроцентные марки ферросилиция (обычно ˜75 % Si), содержащие минимальное количество железа. При печном синтезе из такого сплава получают материал с содержанием 30-32 N (75-80 % Si3N4). Для исследования процесса азотирования методом СВС были выбраны две марки ферросилиция - ФС65 и ФС75 по ГОСТ 1415. Первый сплав содержал 68,1 % Si, второй 79,3 % Si. Для азотирования сплавы использовали в виде порошка дисперсностью около 0,05 мм; в отдельных экспериментах использовали порошок с другим размером частиц. Сжигание порошков ферросилиция осуществляли в специальном исследовательском СВС-реакторе, представляющем собой толстостенный металлический сосуд. Реактор снабжен окнами из кварцевого стекла, предназначенными для визуального наблюдения за процессом горения и фиксирования его на фото- и видеоаппаратуру. Объем лабораторной установки 15 л, и она способна выдерживать давление до 20 МПа. Установка снабжена устройством для зажигания и имеет систему непрерывной записи температуры горения. Опытные партии нитрида ферросилиция для промышленных испытаний нарабатывались на промышленных СВС-реакторах с рабочим объемом 0,15 м3. СВС-процесс в системах твердое - газ происходит по закономерностям фильтрационного горения. В отличие от так называемого безгазового варианта СВС-процесса при фильтрационном горении основные его параметры определяются условиями фильтрации газообразного реагента в зону горения. Поэтому кроме высокой экзотермичности и большой реагирующей поверхности, зависящей в основном от дисперсности порошка, для осуществления фильтрационного горения необходимо обеспечить достаточный уровень перепада давления во внешней среде и в зоне горения. Для достижения этого нужно создать высокопористую среду для беспрепятственной доставки газообразного реагента в высокотемпературную зону. Поэтому исследования были проведены с целью выявления влияния на закономерности горения таких параметров, как давление азота, размер частиц ферросилиция и пористость исходной шихты. На рисунке 1 показаны зависимости скорости и температуры горения ферросилиция от давления азота, а также влияние давления азота на содержание его в продуктах горения и степень превращения кремния в нитрид. Как и следовало ожидать, давление азота сильно влияет на скорость горения ферросилиция. Из-за недостатка азота в порах образцов фильтрация его из окружающего объема является лимитирующей стадией процесса. Улучшая доставку азота в зону горения путем повышения перепада давления, интенсифицируется процесс экзотермического химического взаимодействия. Увеличение скорости тепловыделения приводит к росту скорости горения. Температура горения ферросилиция при увеличении давления также повышается. Максимальный разогрев в зоне горения определяется степенью превращения кремния в нитрид непосредственно в волне горения и теплофизическими параметрами среды, определяющими интенсивность теплоотвода из зоны горения.  Рисунок 1. Влияние давления азота: а — на скорость (1, 2) и температуру горения ферросилиция (3, 4); б — на содержание азота в продуктах горения (1,2) и степень превращения кремния в нитрид (3,4); 1,3 — ферросилиций марки ФС75; 2,4 — ферросилиций марки ФС65

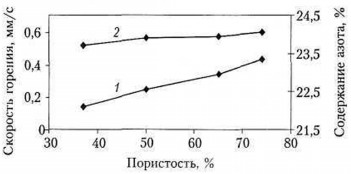

Предполагая, что весь кремний в выбранных для исследования составах ферросилиция превращается в стехиометрический Si3N4, в продуктах горения должно быть соответственно 34,5 и 31,2 % N. Однако из рис. 1 видно, что в исследованном диапазоне давления 1,0-12,0 МПа степень азотирования обоих сплавов далека от максимальных значений. Ранее с таким же явлением столкнулись при азотировании порошков чистого кремния. Тогда, анализируя структуру продуктов горения, авторы пришли к выводу, что причиной недогорания является плавление кремния. Температура горения ферросилиция в азоте намного выше температуры его плавления. Известно, что ферросилиций ФС65 и ФС75 начинает плавиться при температуре около 1200 °С, а при 1300-1350 °С сплав полностью находится в жидком состоянии. Исследования микроструктуры сгоревших образцов ферросилиция подтвердили, что аналогично тому, что было обнаружено при азотировании чистого кремния, в волне горения происходит интенсивная коагуляция расплавившихся частиц ферросилиция. Реакционная поверхность в результате этого уменьшается, что приводит в конечном счете к неполному превращению кремния в нитрид. Активному плавлению исходных ферросилициевых частиц способствует высокая температура, развивающаяся в волне горения: во всем исследованном диапазоне давления она намного превышает температуру плавления сплава. Ранее было найдено, что, несмотря на высокую экзотермичность реакции образования Si3N4 (расчетная адиабатическая температура горения выше 4000 °С), скорость горения кремния в азоте очень мала. Даже при использовании субмикронных порошков она намного меньше скорости горения хорошо изученных переходных металлов IV-V групп Периодической системы Д. И. Менделеева. Азотирование ферросилиция происходит также очень медленно. Даже при максимальном давлении (12,0 МПа) скорость горения ферросилиция достигает лишь 0,55—0,60 мм/с. При тех же условиях скорость горения в менее экзотермичной системе FeV-N2 на порядок больше. Причинами этого являются минимальная растворимость азота как в твердом, так и в жидком кремнии, низкая диффузионная подвижность как атомов азота, так и атомов кремния, а также низкая теплопроводность нитрида кремния и исходного ферросилиция в сравнении с металлами и металлоподобными нитридами. Как и следовало ожидать, скорость горения ферросилиция с увеличением размера частиц быстро снижается. Такая же тенденция была обнаружена при азотировании других металлов и ферросплавов. Однако в отличие от ферросплавов на основе переходных металлов IV-V групп (ферротитан, феррованадий и др.), порошки которых горят даже при дисперсности несколько сот микрон, горение узкофракционированного ферросилиция становится невозможным уже при среднем размере частиц порошка 0,05 мм (рисунок 2). Рост размеров частиц приводит к снижению содержания азота в продуктах горения (соответственно и к снижению степени превращения кремния в нитрид) вследствие большого недогорания ферросилиция. Температура горения более крупнодисперсного ферросилиция также снижается.  Рисунок 2. Влияние размеров частиц ферросилиция на скорость горения (1, 2) и содержание азота в продуктах горения (3, 4); 1, 2 — ферросилиций марки ФС75; 3, 4 — ферросилиций марки ФС65

В связи с тем, что в порах порошковой засыпки из ферросилиция находится слишком мало азота, основное его количество доставляется в волну горения из окружающего объема путем фильтрации. Фильтрация азота возникает и постоянно поддерживается за счет разности давлений в зоне реакции и вне шихты, так как в результате химического взаимодействия азот непрерывно поглощается и давление снижается. Таким образом, зона горения действует как насос, который работает на химических реакциях и закачивает газ в зону нитридообразования. Пористость порошковой засыпки из ферросилиция без дополнительного принудительного уплотнения составляет 60-70 %. Для субмикронных порошков она может достигать 80 %. Однако даже при такой пористости, как показывают расчеты, для полного превращения кремния в нитрид только за счет внутрипорового азота давление в реакторе должно составлять порядка 80-100 МПа. Следовательно, изменяя пористость исходной шихты, можно регулировать процесс горения, активно воздействуя на условия фильтрации газа в зону реакции. И, действительно, как видно из рисунка 3, пористость исследуемых образцов сильно влияет на скорость распространения волны горения. В общем случае чем больше пористость, тем эффективнее фильтрация, тем лучшие условия создаются для реагирования, поэтому с ростом пористости растет и скорость горения. Снижение пористости приводит к постепенному замедлению процесса и далее послойное горение становится невозможным. Температура горения и степень превращения кремния в нитрид слабо зависят от пористости исходных образцов. Следует отметить, что, повышая плотность шихты, можно получать более прочные продукты, имеющие повышенную плотность.  Рисунок 3. Влияние пористости образца на скорость горения ферросилиция (1) и содержание азота в продуктах горения

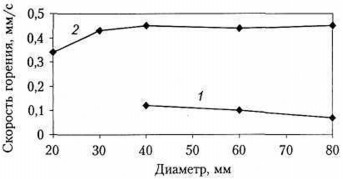

Фильтрационный механизм доставки одного из реагентов в зону реакции накладывает некоторые особенности на распространение волны горения в образцах различного размера. В отличие от безгазового горения, при котором скорость распространения волны реакции практически не зависит от размеров образцов, при фильтрационном горении влияние геометрических параметров может быть значительным. Это связано с тем, что при возникновении фильтрационных затруднений (например, низкое давление, снижение пористости) послойное горение может перейти в поверхностный режим. Наглядно это видно из рисунке 4, на котором изображена зависимость скорости горения ферросилиция при низком и высоком давлении от диаметра цилиндрического образца. Отсутствие влияния диаметра образцов свидетельствует о послойном режиме распространения волны горения. При поверхностном горении с ростом диаметра образцов скорость горения уменьшается. Это объясняется тем, что при поверхностном режиме фронт горения сначала распространяется по наружному слою образца. Толщина такого слоя зависит от плотности образца и давления азота: чем выше давление и чем больше пористость образца, тем на большую глубину проникает фронт горения. Внутренняя часть шихты, оставаясь на начальном этапе непрореагировавшей, служит стоком тепла, приводящим к снижению скорости горения. Несмотря на то что в начальный момент волна реакции распространяется лишь на поверхности образцов, в дальнейшем процесс азотирования развивается и в центральных частях в результате распространения фронта горения от поверхности вглубь шихты. В результате этого степень азотирования образцов, сгоревших в поверхностном режиме, достигает высоких значений.  Рисунок 4. Влияние диаметра образца на скорость горения ферросилиция (1, 2): 1 — давление 1 МПа; 2 — давление 8 МПа

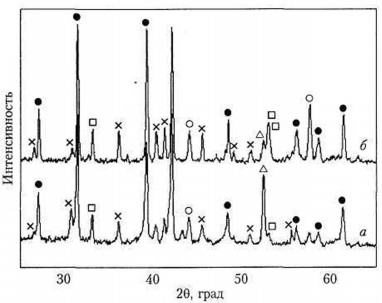

На фазовый состав продуктов азотирования ферросилиция сильно влияет степень превращения кремния в нитрид. При максимальной глубине превращения продукт является двухфазным и состоит из β-Si3N4 и α-Fe. При снижении концентрации азота пропорционально уменьшается количество нитрата кремния. При малой концентрации остаточного кремния продукт содержит преимущественно силициды Fe3Si и FeSi. При больших степенях недогорания обнаруживается значительное количество силицида FeSi2 и Si; свободное железо при этом практически исчезает. На рисунке 5 представлены типичные рентгенограммы продуктов горения ферросилиция с максимальной и низкой степенями азотирования. Таким образом, регулируя условия горения, можно получать композиционный продукт, основу которого будет составлять нитрид кремния (60-85 %). При максимальной степени азотирования связкой в такой композиции будет железо, а при низкой концентрации азота — его силициды.  Рис. 5. Типичные рентгенограммы продуктов азотирования: а — высокая степень азотирования; б — низкая степень азотирования; • — β-Si3N4; х — α-Si3N4; О — FeSi2; □ - FeSi; Δ - α-Fe

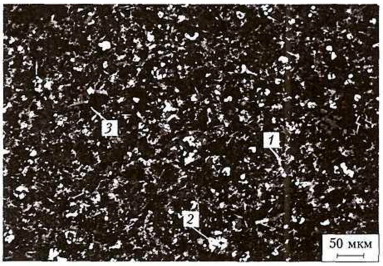

Испытания леточных и желобных масс с добавлениями нитрида ферросилиция различного состава показали, что наилучшие эксплуатационные характеристики у смесей, содержащих композиции из нитрида кремния со связкой из силицидов железа. Огнеупорные массы с такими компонентами показали большую коррозионную стойкость, лучшие характеристики спекаемости, более высокую стойкость против окисления. На основе проведенных исследований в ООО «НТПФ «Эталон» были разработаны составы нитрида ферросилиция марки Nitro-Fesil, специально предназначенные для введения в леточные и желобные массы в качестве упрочняющей добавки. В качестве сырья для промышленного производства используют порошки ферросилиция марок ФС90, ФС75 и ФС65. Выбором состава исходной шихты, оптимальной дисперсности порошка, уплотнения шихты и созданием достаточного уровня давления в реакторе СВС достигаются наилучшие условия для получения продукта с оптимальными элементным и фазовым составами и наилучшими макро- и микроструктурными характеристиками. Упрочняющая добавка Nitro-Fesil представляет собой композиционный материал на основе нитрида кремния с ферросилицидной связкой. По данным рентгенофазового анализа Nitro-Fesil содержит преимущественно β-нитрид кремния и силициды железа FeSi, FeSi2, Fe3Si; в некоторых случаях обнаруживаются железо и свободный кремний. Некоторые марки упрочняющей добавки Nitro-Fesil содержат алюминий, который специально вводится при синтезе для улучшения антиокислительных свойств композиции. На рисунке 6 представлена типичная гетерогенная микроструктура нового материала. Большую часть материала занимают частицы нитрида кремния, связкой для которых служат силициды железа. Такая структура материала обеспечивает высокую эффективность при его использовании в огнеупорных массах.  Рисунок 6. Типичная микроструктура упрочняющей добавки Nitro-Fesil: 1 — нитрид кремния; 2 — силициды железа; 3 — поры

Лабораторные исследования и промышленные испытания, проведенные в условиях доменного производства ОАО ММК, позволили ООО «НТПФ «Эталон» совместно с ООО «Спецрем-строй» (г. Магнитогорск) разработать новые составы леточных и желобных масс с использованием нитрида ферросилиция марки Nitro-Fesil. Основу огнеупоров составляют материалы системы Al2O3-SiO2-SiC-C, в которые дополнительно введена композиция Nitro-Fesil в количестве 5-10 %. С 2008 г. доменный цех ОАО ММК полностью перешел на использование леточных и желобных масс, в составе которых содержится композиция Nitro-Fesil. Благодаря использованию новых огнеупоров стойкость желобов и леток повысилась в 1,5-2,5 раза и соответственно примерно вдвое снизился расход леточных и желобных масс. Следует отметить, что качество леточных и желобных масс улучшилось не только по сравнению с безнитридными огнеупорами, но и по сравнению с массами, включающими нитрид ферросилиция печного производства других производителей. Кроме того, произошло улучшение условий труда доменщиков за счет значительного снижения количества выделяемых вредных газов. Таким образом, впервые в России создана отечественная технология производства нового огнеупорного материала нитрида ферросилиция марки Nitro-Fesil. Технология создана на базе принципов СВС и позволяет производить продукцию без затрат электроэнергии. При этом получаемая продукция по своим эксплуатационным характеристикам лучше зарубежных аналогов. Опубликовано в журнале "Новые огнеупоры", № 9, 2008 г. (Статья в pdf)

Производимый НТПФ "Эталон" Nitro-Fesil: |