(3519) 580-155, mail@ntpf-etalon.ru

|

|

Лигатура на основе СВС-нитрида хрома и опыт ее использованияИ. М. Шатохин1, А. Е. Букреев1, А. Б. Никифоров2,

В. В. Бахметьев3, В. Ф. Коротких3 1 - ООО "НТПФ "Эталон" (г. Магнитогорск. Россия),

2 - Магнитогорский государственный технический университет (г. Магнитогорск, Россия),

3 - Магнитогорский металлургический комбинат" (г. Магнитогорск, Россия)

Постоянный качественный и количественный рост современного машиностроения требует увеличения объемов производства и расширения номенклатуры легированных сталей. При этом наблюдаются две основные тенденции в разработке состава новых сталей. С одной стороны, в связи с резким возрастанием рабочих нагрузок и агрессивности сред необходимо значительное повышение степени легированности сталей основными легирующими элементами: Сг, Ni, Mo, Mn, Си, V и др. С другой стороны, приходится учитывать возможности удовлетворения роста потребности в легирующих элементах за счет их природных запасов, которые, вообще говоря, небеспредельны и невосполнимы. Многие исследования последних десятилетий направлены на поиски новых составов экономнолегированной стали с уменьшением содержания дорогостоящих компонентов путем ее легирования азотом. Первые исследования по взаимодействию азота с расплавленным железом были проведены русским академиком Н. П. Чижевским еще в 1905 - 1914 гг., однако в то время они оказались невостребованными. Лишь в 1930-х годах в СССР и Германии были осуществлены работы, которые показали, что азот благотворно влияет на структуру и свойства аустенитных и аустенитно-ферритных сталей: стабилизирует аустенит, повышает пределы текучести и прочности металла. В работе [Шапиро М. В., Барсукова И. М. Эффективность применения коррозионно-стойких сталей в химическом машиностроении] указано, что упрочнение аустенитной коррозионно-стойкой стали возможно лишь путем ее легирования азотом, образующим твердый раствор внедрения. Исследования [Рашев Ц. Высокоазотистые стали. Металлургия под давлением.] показали, что азот с марганцем может образовывать стабильную структуру аустенита в стали, вообще не содержащей никеля, увеличивая ее прочность, износостойкость и ударную вязкость. В результате легирования азотом повышаются и антикоррозионные свойства аустенита, о чем и свидетельствует опыт болгарских специалистов в разработке безникелевых аустенитных коррозионно-стойких сталей, содержащих 0,5 - 1,0 % N. Азот в стали, кроме твердого раствора внедрения, при наличии в ее составе соответствующих элементов, образует и дисперсную нитридную фазу, что способствует измельчению зерна и дисперсионному упрочнению металла, в том числе ферритных и феррито-перлитных сталей. Положительное влияние легирования азотом обнаружено и для углеродистых литейных сталей с содержанием до 0,15 %: увеличивается количество карбонитридов и измельчается зерно, а вследствие выделения нитридной фазы происходит дисперсионное упрочнение, что способствует повышению прочности, износостойкости и ударной вязкости металла отливок. Не обошли своим вниманием преимущества легирования азотом и производители коррозионно-стойкой немагнитной стали, используемой для изготовления бандажных колец турбогенераторов электростанций. Имеется в этом положительный опыт и при выплавке рельсовой стали. По мнению автора работы [Банных О.А. Экономные нержавеющие азотистые стали как перспективный заменитель легких сплавов], коррозионно-стойкие азотистые стали могут рассматриваться в качестве заменителей легких сплавов. Как следует из приведенного краткого и далеко не полного анализа, сортамент сталей, в разной степени легированных азотом, весьма широк. Поэтому вопрос получения требуемых его содержаний в жидкой стали представляет определенный интерес. Для легирования стали азотом можно использовать любой материал, содержащий азот в достаточном количестве и способный растворяться в жидком металле или взаимодействовать с ним, выделяя азот. Авторами настоящей работы предлагаются специальные азотсодержащие лигатуры на основе нитрида хрома. Ранее довольно полно были изложены теоретические основы и технология производства азотированного ферросилиция с использованием самораспространяющегося высокотемпературного синтеза (СВС), разработанная ООО "НТПФ "Эталон", и приведены результаты применения СВС нитрида ферросилиция в практике ОАО ММК. Технология производства лигатур на основе нитрида хрома разработана этой же фирмой с помощью СВС-метода. Используется то же оборудование, что и при изготовлении азотированного ферросилиция, подготовка шихты и разделка готового продукта также идентичны. Отличие технологии производства новой лигатуры по сравнению с предыдущей заключается в затрудненном осуществлении СВС-процесса. Это связано с низкой энтальпией реакций:

Cr + ½N2 → CrN (118 кДж/моль);

2Сг + ½N2 → Cr2N (105 кДж/моль). Эта проблема может быть решена несколькими способами: смешиванием исходной шихты с веществами, имеющими высокую температуру горения в среде азота (кремний, алюминий, титан и др.), повышение давления азота в реакторе, предварительный подогрев шихты перед синтезом. Первый из перечисленных вариантов требует по вполне понятным причинам тщательного смешивания шихтовых материалов. Кроме того, полученный продукт в виде смеси нитридов хрома и подмешиваемого элемента не всегда удобен при использовании: он будет пригоден только при выплавке конкретной стали и потеряет универсальность. Повышение давления до 10 МПа, как указано в работе [Гальченко Н. К., Браверманн Б. Ш., Сухоров В. Ф. и др. Легирующий сплав для получения высокоазотистых аустенитных сталей], требует дополнительных мер для обеспечения надежности оборудования. Для предварительного подогрева порошкообразной шихты, конечно же, потребуются дополнительные перемешивающее оборудование и энергетические затраты, что приведет к удорожанию продукции и уменьшению преимущества СВС-технологии по сравнению с печными способами производства азотированных ферросплавов. Разработанный авторами настоящего исследования способ получения азотированного хрома в режиме самораспространяющегося высокотемпературного синтеза без применения рассмотренных мероприятий вначале был опробован при производстве азотированного хрома. Одно из достоинств этого способа — возможность существенного изменения теплового режима горения хрома, обеспечивающая различную структуру продукта. Азотированный хром проплавленный содержит до 12 % N и имеет высокую плотность — до 6,5 г/см3, спеченный — 20 % N при плотности 4,5 г/см3. Его можно использовать в качестве наполнителя порошковой проволоки для легирования стали азотом. Одновременно успешно опробована технология получения азотированного феррохрома. В качестве шихтового хромсодержащего материала использовали тонкомолотый феррохром ФХ003 (ГОСТ 4757-91). В табл. 1 приведены химический состав и плотность азотированного феррохрома, полученного вакуум-термическим способом, и азотсодержащих СВС-лигатур производства ООО "НТПФ "Эталон". Таблица 1. Химический состав и свойства азотсодержащих лигатур на основе нитрида хрома

Плавленый феррохром и хром отличаются от "стандартного" азотированного феррохрома марки ФХН600А повышенной плотностью. Такие материалы эффективно применяются в традиционном кусковом виде для легирования непосредственно в печи либо в ковше при переливе в него расплава. Спеченные лигатуры наряду с традиционным способом введения целесообразно использовать в виде порошковой проволоки. Вследствие высокой концентрации азота расход такой проволоки будет минимальным при высоком и стабильном усвоении азота расплавом. Несмотря на то, что новая технология создана недавно, ее продукция применяется в довольно широком объеме. Так, опытные партии азотированного феррохрома были поставлены в ЗАО "Электродный завод" (г. Санкт-Петербург) для производства электродов марки ЭЛЗ — НВ1, ОАО "Металлургический завод им. Серова" (г. Серов) для легирования азотом стали 35Х2АФ. Наиболее объемное испытание азотированного СВС-феррохрома осуществлено в ЗАО "Механо-ремонтный комплекс" (ЗАО МРК) на ММК при легировании литейной стали 110Г1ЗХФАЛ по ТУ Л С-105— 2004. Ее используют при отливке зубьев ковшей экскаваторов, добывающих железорудное сырье на рудниках ММК и элементов щековых дробилок. Ранее для изготовления высоконагруженных деталей горнодобывающего и дробильного оборудования в ЗАО МРК использовали аустенитную высокомарганцовистую сталь 110Г13Л по ГОСТ 977-88. Однако при этом не была обеспечена достаточная надежность оборудования. Зачастую срок службы зубьев ковшей экскаваторов не превышал 7 дней. Как показал анализ, основная причина поломки зубьев ковшей экскаваторов заключается в ударно-абразивном износе. В связи с этим авторами была проведена исследовательская работа по повышению механических свойств высоколегированной стали 110Г13Л. Для реализации поставленной задачи на первом этапе выплавляли марганцовистую сталь с суженными пределами по содержанию углерода и кремния и пониженным содержанием серы и фосфора (табл. 2). В результате ударная вязкость возросла от 160 - 180 до 180 - 220 Дж/см2. На втором этапе была отработана технология нитридного упрочнения марганцовистой стали. Для этого в металл дополнительно вводили ванадий и СВС-азотированный феррохром марки ФХН10 производства ООО "НТПФ "Эталон". Выделение в структуре металла мелкодисперсных нитридов ванадия позволило получать аустенитное зерно, соответствующее баллу 2 - 3 по ГОСТ 5639 - 82, что положительно сказалось на ударной вязкости стали — она увеличилась до 300 - 440 Дж/см2. Таблица 2. Химический состав и механические свойства сталей, используемых для отливки зубьев ковшей экскаваторов в ЗАО МРК

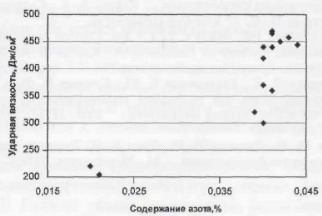

Содержание азота в усовершенствованной стали 110Г13ХФАЛ регламентируется в интервале от 0,025 до 0.045 %. Однако, как показали исследования, механические свойства марганцовистой стали существенно возрастают с увеличением концентрации азота при равной степени легированности другими элементами (рис. 1). В то же время при концентрации азота выше 0,043 % при выпуске металла в ковш наблюдалось его интенсивное бурление и возрастал риск получения в отливках газовых раковин. По этим причинам в заключительный период плавки в металле стремились получать содержание азота ближе к указанному значению, но не выше.  Рисунок 1. Влияние содержание азота на ударную вязкость стали 110Г13ХАФЛ

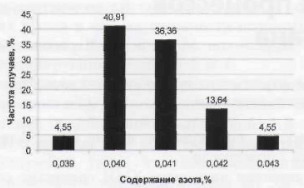

Благодаря стабильному усвоению азота металлом из азотированного феррохрома марки ФХН10, во всех шавках высокомарганцовистых сталей, произведенных в ЗАО МРК в период с 1 апреля по 30 сентября 2008 г., было получено содержание азота в узких пределах (рис. 2). Это положительно сказалось на сроке службы зубьев ковшей экскаваторов, работающих в карьере Малый Куйбас ОАО ММК: он увеличился от 13 до 38 суток. (табл. 3).  Рисунок 2. Частотное распределение содержания азота перед разливкой

Таблица 3. Средняя стойкость зубьев экскаваторов, эксплуатируемых на руднике Малый Куйбас в период с 01.04 по 30.09.2008 г.

Таким образом, можно утверждать, что целесообразность использования азота в качестве легирующего элемента в настоя шее время не вызывает сомнения. И, как показали опыты, проведенные в ОАО ММК, разработанные лигатуры азотированный хром и азотированный феррохром вполне пригодна для этих целей. Опубликовано в журнале "Сталь", № 2, 2009 г. (Статья в pdf)

Производимые НТПФ "Эталон": |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||