- Главная

- Продукция ∇

- Композиционные легирующие материалы

- Огнеупорные материалы

- Бориды металлов

- Услуги по сварке

- Комплекс по переработке отходов металлургии

- Примеры реализованных нестандартных проектов

- Оборудование для установок вакуумирования стали

- Горелочные устройства

- Фурмы

- Системы газоочистки

- Оборудование для электросталеплавильных печей

- Производство теплообменного оборудования

- Воздушные теплогенераторы

- Вибрационные мельницы

- Дробилки щековые ДЩ

- Барабанные сушила

- Гидравлические маслостанции

- Грузоподъемное оборудование

- Емкости и резервуары

- Дисковые компенсаторы

- Строительные металлоконструкции

- Минеральная вода

- Услуги по дроблению и помолу материалов

- Услуги гидроабразивной и плазменной резки металла

- Азот

- Сертификация

- Публикации

- Контакты

Общество с ограниченной ответственностью

"Научно-техническая производственная фирма "Эталон"

455030, Россия, Магнитогорск, Западное шоссе, 15

(3519) 580-155, mail@ntpf-etalon.ru

(3519) 580-155, mail@ntpf-etalon.ru

|

|

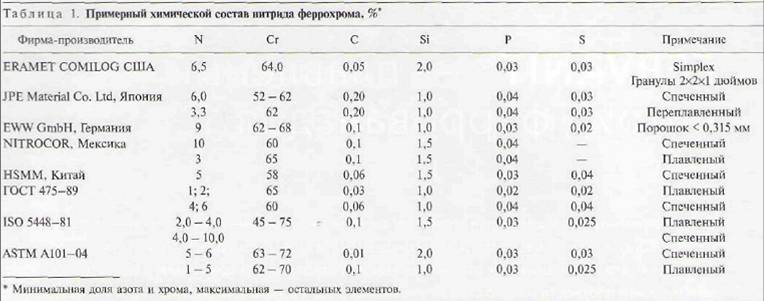

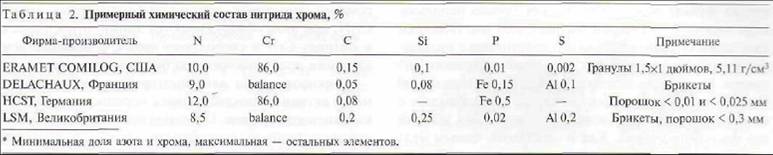

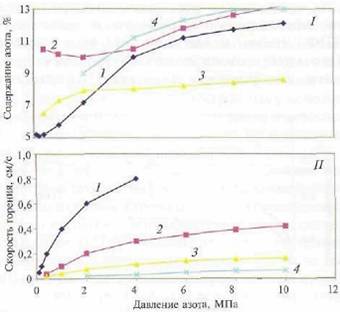

СВ-синтез азотированного феррохрома. Часть 2Начало статьи - СВ-синтез азотированного феррохрома. Часть 1 Со времени начала массового производства азотированного феррохрома в 50-е годы общей тенденцией являются постоянное повышение в нем концентрации азота и снижение количества углерода и других примесей. Это отражается как в нормативных документах на продукцию, так и в конкретных составах производимых лигатур. Например, если в предыдущем стандарте на азотированный феррохром ГОСТ 4757-49 была предусмотрена только одна марка сплава Хрн1 c ~1 % N, то в ныне действующем уже 8 марок с минимальным содержанием азота от 1 до 8 %. В настоящее время в мире господствует вакуумтермическая технология производства азотированного феррохрома с получением высокоазотированного спеченного продукта. Иногда такой продукт переплавляют с получением высокоплотного слитка, но уже с низким содержанием азота. Сырьем для азотирования служит либо непосредственно низкоуглеродистый феррохром, либо феррохром углеродистый. В последнем случае перед насыщением сплава азотом его подвергают обезуглероживанию. В США для этих целей был приспособлен классический симплекс-процесс. На начальном этапе спеченная продукция содержала 2-5 % N, из которой после переплавки получали плавленую продукцию с 0,75-2,0 % N (Journal of Metals, 1956, V.8 N5, p.623). В настоящее время концентрация азота в азотированном симплекс-феррохроме составляет ~7,5 % (по данным компании ERAMET COMILOG). В таблице 1 представлена информация по некоторым составам азотированного феррохрома, производимым в различных странах. Таблица 1. Примерный состав азотированного феррохрома  В Советском Союзе был разработан усовершенствованный вариант производства низкоуглеродистого феррохрома в вакуумтермических печах, который также применялся для получения спеченного высокоазотированного феррохрома. Технология была освоена на Актюбинском заводе ферросплавов. В 80-е годы объем производства азотированного феррохрома достигал здесь 1500-2000 т/год. Продукт содержал до 8 % N и использовался для выплавки широкой номенклатуры азотсодержащих хромистых сталей. Вместе с тем, вакуумтермическая технология производства отличалась большой продолжительностью и большими энергозатратами (полный цикл процесса ~9 суток, расход электроэнергии 9500 кВтч/т). Из-за высокой чувствительности процесса к перепадам температуры и давления азот неравномерно распределялся как по объему всей садки, так и по объему отдельных брикетов. Стремление достичь низкой концентрации углерода (0,03-0,06 %) приводило к завышению остаточного содержания в продукте кислорода, что было одной из причин снижения степени усвоения азота, а также роста количества неметаллических включений в стали. Нитрид хрома, используемый преимущественно для выплавки азотсодержащих суперсплавов на никелевой и кобальтовой основах, получают высокотемпературной обработкой в твердом состоянии порошков металлотермического хрома. Для этих целей используется либо электролитический металл (ERAMET COMILOG, США) либо металлотермический (DELACHAUX, Франция, LSM, Великобритания). Составы продукции различных производителей близки и соответствуют по концентрации азота более термостабильному нитриду Cr2N (Таблица 2). Таблица 2. Примерный состав нитрида хрома  Реальной альтернативой вакуумтермической технологии производства азотированного феррохрома и хрома может стать СВС-метод, который ранее был успешно применен для производства азотированного ферросилиция. Выигрышными сторонами технологии СВС или синтеза горением являются низкие затраты энергоресурсов, максимальная скорость процесса и, наверное, самое главное то, что она позволяет получать материалы с совокупностью свойств, недостижимой для обычной технологии. Основой для реализации любого процесса в самоподдерживающемся режиме горения является сильная экзотермичность реакции взаимодействия компонентов СВС-шихты. Для системы хром-азот это условие выполняется. При образовании известных в этой системе нитридов Cr2N и CrN выделяется значительное количество тепла соответственно 25,2 и 28,2 ккал/моль. Рассчитанные по ним адиабатические температуры горения по методике составили соответственно 1290 ˚C (Cr2N) и 2060 ˚C (CrN). Хотя экзотермичность реакций образования нитридов хрома значительно меньше экзотермичности соответствующих реакций для металлов IV-V групп Периодической системы (например, для Ti и Zr Tag≈4500 ˚C, а для VN и NbN Tag≈3200 ˚C), её оказалось вполне достаточно для осуществления процесса в режиме самораспространения. Более того, подбирая оптимальные условия синтеза, горение удалось реализовать в еще менее экзотермичной системе феррохром-азот. Так как при образовании нитридов железа тепловыделение практически отсутствует, а сами нитриды (Fe4N, Fe2N) термически нестабильны, то железо играет здесь роль теплового балласта. При осуществлении лабораторных исследований по получению азотированного феррохрома использовали порошки хрома гидридно-кальциевого марки ПХ1С по ТУ 14-1-1474-75 и алюминотермического марки ПХА97,5 по ТУ14-00186482-051-2005, а также порошок феррохрома низкоуглеродистого алюминотермического по ГОСТ 4757-91 марки ПФН различного состава, а сами исследования осуществлялись по методике, изложенной в предыдущей работе (Перспективы производства и применения СВС-нитрида ферросилиция), аналогично азотированию других металлов и ферросплавов в режиме горения. Важнейшим параметром, характеризующим такой режим горения, является давление азота в окружающем горящий порошок объеме. На рис.1 представлена зависимость скорости горения порошка феррохрома с 75,6 % Cr от давления азота; здесь же для сравнения приведены аналогичные зависимости для стандартных сплавов ферротитана (марка ФТи70, 70,6 % Ti), феррованадия (марка ФВд75У0,1, 71,6 % V) и феррониобия (марка ФНб60, 60,6 % Nb). Во всех случаях использовался порошок с размером частиц менее 0,04 мм.  Рис. 1. Влияние давления азота на степень азотирования (I) и скорость горения (II) ферросплавов:

1 - ферротитан; 2 - феррованадий; 3 - феррониобий; 4 - феррохром Порошки сжигались без принудительного уплотнения в цилиндрических газопроницаемых оболочках различного диаметра. Пористость исходных образцов составляла ~60 %. Во всех случаях скорость горения увеличивалась с повышением давления вследствие улучшения условий для фильтрации азота. Как и ожидалось самым медленно горящим сплавом оказался феррохром. Причиной этого является как меньшая экзотермичность реакций образования нитридов хрома по сравнению с металлами IV-V групп Периодической системы, так и то, что взаимодействие феррохрома с азотом в волне горения происходит по твердофазному механизму. Температура плавления низкоуглеродистого феррохрома лежит в интервале 1550-1670 ˚C. Даже с учетом того, что азот, растворяясь в феррохроме, несколько снижает температуру появления жидкой фазы, она оказывается все же выше температуры горения. Во всем исследованном диапазоне давлений (1,0-12,0 МПа) измеренная термопарным методом температура горения не превышала 1300 ˚C. Металлографический анализ продуктов горения подтвердил отсутствие следов плавления какой либо фазы в системе Cr-Fe-N. Следующая часть статьи - СВ-синтез азотированного феррохрома. Часть 3 Опубликовано в журнале "Сталь". № 9. 2009 г. (Статья в pdf)

Производимый ООО "НТПФ "Эталон" Другие материалы по теме |