- Главная

- Продукция ∇

- Композиционные легирующие материалы

- Огнеупорные материалы

- Бориды металлов

- Услуги по сварке

- Комплекс по переработке отходов металлургии

- Примеры реализованных нестандартных проектов

- Оборудование для установок вакуумирования стали

- Горелочные устройства

- Фурмы

- Системы газоочистки

- Оборудование для электросталеплавильных печей

- Производство теплообменного оборудования

- Воздушные теплогенераторы

- Вибрационные мельницы

- Дробилки щековые ДЩ

- Барабанные сушила

- Гидравлические маслостанции

- Грузоподъемное оборудование

- Емкости и резервуары

- Дисковые компенсаторы

- Строительные металлоконструкции

- Минеральная вода

- Услуги по дроблению и помолу материалов

- Услуги гидроабразивной и плазменной резки металла

- Азот

- Сертификация

- Публикации

- Контакты

Общество с ограниченной ответственностью

"Научно-техническая производственная фирма "Эталон"

455030, Россия, Магнитогорск, Западное шоссе, 15

(3519) 580-155, mail@ntpf-etalon.ru

(3519) 580-155, mail@ntpf-etalon.ru

|

|

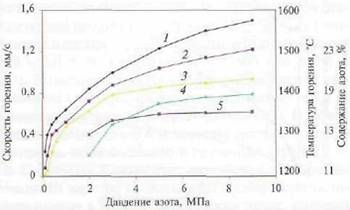

СВ-синтез азотированного феррохрома. Часть 3Предыдущая часть статьи - СВ-синтез азотированного феррохрома. Часть 2 Твердофазный механизм обычно способствует достижению высокой степени азотирования как металлов так и ферросплавов. Ранее возможность стадийного насыщения порошка азотом была обнаружена при получении азотированного феррованадия и азотированного ферросилиция. Большая часть азота поглощается сплавом непосредственно в волне синтеза в т.ч. режиме послойного горения. Не прореагировавшая часть ферросплава взаимодействует с азотом уже в режиме объемного догорания. Этому способствует сохранившаяся за фронтом горения высокая пористость. За счет такого дореагирования–догорания содержание азота в продукте может увеличиться на 10-40% в зависимости от условий процесса и состава исходного сплава. Однако, следует отметить, что даже при самых оптимальных условиях горения и догорания при азотировании феррохрома не удалось достичь максимального значения степени азотирования. Если для сплава с 75,6 % Cr предельная расчетная концентрация азота при условии превращения всего хрома в нитрид CrN1,0 составляет ~16,8 % N, то реально достигнутое максимальное содержание азота в феррохроме составило ~13,0 % N. Таким образом, степень азотирования достигла чуть более 77 % от расчетной. Близкая к 100 % максимальная степень азотирования была получена при получении азотированного хрома. На рис. 2 представлены зависимости скорости и температуры горения, а также степени азотирования гидридно-кальциевого порошка хрома с размером частиц менее 0,02 мм. В интервале давлений 0,1-0,9 МПа все три параметра монотонно увеличиваются. При максимальном давлении практически весь хром превращается в мононитрид CrN. Рентгенографически продукт, синтезированный при давлении свыше 3,0 МПа, является однофазным. При минимальном давлении (0,1-0,2 МПа) основу сгоревшего материала составляет полунитрид хрома Cr2N при этом обнаруживаются линии, относящиеся к нитриду CrN и свободному хрому. С повышением давления доля мононитрида быстро увеличивается.  Рис. 2. Влияние давления азота на скорость горения (1, 4), степень азотирования (3, 5) и температуру горения (2); 1, 2, 3 - хром; 4, 5, 6 - феррохром

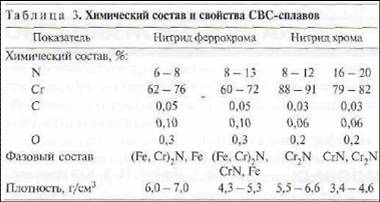

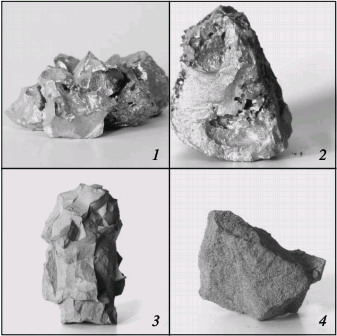

Порошок хрома алюминотермического оказался менее активным по сравнению с порошком гидридно-кальциевого передела. Основная причина такой высокой реакционной способности кроется в большей удельной поверхности порошка, обусловленной высокой его дисперсностью. Микроскопический анализ показал, что в гидридно-кальциевом хроме даже сравнительно крупные частицы (~0,04-0,05 мм) фактически представляют собой спекшиеся конгломераты более мелких порошинок, размер которых не превышает ~0,01 мм. В то же время в порошке металлотермического хрома, отсеянного через сито 0,04 мм, превалирует доля частиц более 0,01 мм. Аналогичная картина наблюдается и для порошка феррохрома. Вследствие высокой прочности низкоуглеродистого феррохрома и металлического хрома алюминотермического восстановления, получение тонких порошков требует больших энергозатрат. Из рис. 2 видно, что скорость горения и степень азотирования порошка хрома металлотермического значительно ниже соответствующих параметров для гидридно-кальциевого порошка. Так как глубина превращения хрома алюминотермического лежит в пределах 70,7 % (15,0 % N) – 82,1 % (17,4 % N), то продукт горения остается двухфазным, включающим оба нитрида хрома. В отличие от хрома продукты горения феррохрома всегда многофазны. Рентгенографически обнаруживаются альфа-железо, двойной нитрид (Fe,Cr)2N и мононитрид CrN. Причем во всем интервале давлений качественно такой фазовый состав сохраняется. При увеличении степени азотирования, достигаемой повышением давления, растет доля мононитрида хрома и свободного железа. Такая же тенденция в изменении фазового состава продуктов азотирования феррохрома была обнаружена ранее при печном синтезе. На основе результатов, полученных при проведении лабораторных исследований и испытаний, в «НТПФ «ЭТАЛОН» была разработана и освоена промышленная СВС-технология производства азотированных легирующих материалов на основе хрома. Для использования в сталеплавильном производстве предлагаются 4 марки принципиально новых высокоазотистых лигатур: спеченный и плавленый азотированный хром, спеченный и плавленый азотированный феррохром. В таблице 3 представлены химический и фазовый состав новых сплавов, а также их плотность. А на рис. 3 можно видеть макро- и микроструктуру новых сплавов. Таблица 3. Химический состав и свойства СВС-сплавов   Рис. 3. Макроструктура новых азотированных сплавов:

1, 2 - хром плавленный и спеченный; 3, 4 - феррохром плавленый и спеченный Азотированный феррохром предназначен для выплавки азотсодержащих нержавеющих сталей, а также других марок хромсодержащих сталей с азотом. Азотированный хром рекомендуется для преимущественного использования при выплавке высокоазотистых суперсплавов на хромоникелевой основе, а также для высоколегированных нержавеющих сталей с максимальной концентрацией азота. Плавленые феррохром и хром эффективно применять в традиционном кусковом виде для легирования непосредственно в печи либо в ковше при переливе в него расплава. Спеченные лигатуры наряду с традиционным способом введения целесообразно использовать в виде порошковой проволоки. Вследствие высокой концентрации азота расход такой проволоки будет минимальным при высоком и стабильном усвоении азота расплавом. Новые азотсодержащие лигатуры на основе хрома прошли успешные испытания на ряде предприятий России и за рубежом при производстве различных марок сталей. Марочное содержание азота в полученном металле изменялось в широких пределах от 0,04 до 0,6 % N. В частности, были выплавлены такие сорта стали как 12Х18АГ18, 35Х2АФ, 55Х21Г9АН4, 110Г13ХФАЛ и пр., а также хромоникелевый сплав с ~0,5 % N. Металл выплавлялся в электропечах с использованием различных марок азотированного феррохрома и хрома, содержащих от 9,0 до 19,5 % N. Во всех случаях степень усвоения азота превышала 90 %. Таким образом, в России впервые создана промышленная технология производства азотсодержащих легирующих сплавов хрома на основе метода самораспространяющегося высокотемпературного синтеза. Созданные в «НТПФ «Эталон» на базе новой технологии легирующие материалы на основе хрома не имеют аналогов. Азотированный хром и азотированный феррохром, сочетая высокую концентрацию азота с максимальной плотностью, позволяют экономически эффективно выплавлять азотсодержащие стали самой широкой номенклатуры. Начало статьи - СВ-синтез азотированного феррохрома. Часть 1 Опубликовано в журнале "Сталь". № 9. 2009 г. (Статья в pdf)

Производимый ООО "НТПФ "Эталон" Другие материалы по теме |