- Главная

- Продукция ∇

- Композиционные легирующие материалы

- Огнеупорные материалы

- Бориды металлов

- Услуги по сварке

- Комплекс по переработке отходов металлургии

- Примеры реализованных нестандартных проектов

- Оборудование для установок вакуумирования стали

- Горелочные устройства

- Фурмы

- Системы газоочистки

- Оборудование для электросталеплавильных печей

- Производство теплообменного оборудования

- Воздушные теплогенераторы

- Вибрационные мельницы

- Дробилки щековые ДЩ

- Барабанные сушила

- Гидравлические маслостанции

- Грузоподъемное оборудование

- Емкости и резервуары

- Дисковые компенсаторы

- Строительные металлоконструкции

- Минеральная вода

- Услуги по дроблению и помолу материалов

- Услуги гидроабразивной и плазменной резки металла

- Азот

- Сертификация

- Публикации

- Контакты

Общество с ограниченной ответственностью

"Научно-техническая производственная фирма "Эталон"

455030, Россия, Магнитогорск, Западное шоссе, 15

(3519) 580-155, mail@ntpf-etalon.ru

(3519) 580-155, mail@ntpf-etalon.ru

|

|

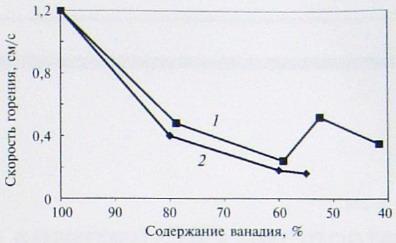

Производство азотированного феррованадия. Часть 2Начало статьи - Производство азотированного феррованадия. Часть 1 Настоящая работа посвящена разработке промышленной СВС-технологии получения азотированного феррованадия, предназначенного для выплавки высокопрочных низколегированных сталей. Предварительные лабораторные исследования осуществлялись с использованием в качестве сырья промышленных феррованадиевых сплавов различного состава по ГОСТ 27130-80 (таблица 1), а также металлического ванадия, выплавленного металлотермическим способом, по ТУ 48-20-72 чистотой 97,8 % V. Кроме того, при изучении возможности производства различных комплексных лигатур с азотированным феррованадием использовались порошки стандартных марок ферросилиция (ФС75, ГОСТ 1415-78), марганца (Мн95, ГОСТ 6008-90), феррониобия (ФН660, ГОСТ 167730-85). Таблица 1. Состав исходных ферросплавов  В ходе исследований установили, что в системе ванадий-азот образуются два устойчивых нитрида δ-VN (с областью гомогенности в пределах VN0.68-VN0.93) и β-V2N (VN0.37-VN0,43), а также α-твердый раствор азота в ванадии. Кроме того, при определенных режимах охлаждения и термообработки в структуре азотированного ванадия могут выделяться ряд нестабильных фаз: V16N, V13N, V9N, и др. Физико-химические и термодинамические свойства стабильных нитридов ванадия сильно изменяются в пределах области гомогенности. Например, температура плавления мононитрида ванадия снижается с максимального значения 2340 ˚С для VN0,98 до ~ 2260 ˚С для VN0,7. Взаимодействие ванадия с азотом сопровождается выделением большого количества тепла. Тепловой эффект реакций образования стехиометрического нитрида ванадия VN составляет 217,2 ± 5 кДж/моль, а V2N соответственно 270,6 ± 5,1 кДж/моль. Тепло выделяется также и при растворении азота в ванадии. Столь высокая экзотермичность реакций нитридообразования и позволяет осуществлять процесс насыщения азотом ванадия в режиме самоподдерживающегося горения в широком диапазоне изменения параметров процесса. Большое тепловыделение при синтезе нитридов ванадия является энергетической основой при получении промышленного СВС-азотированного феррованадия, ибо реакции образования нитридов железа неэкзотермичны, а сами нитриды термически неустойчивы. Так, исследования показали, что если в азотируемый порошок ванадия добавлять порошок железа, то скорость горения такой смеси быстро снижается с ростом в ней концентрации железа. Содержание азота в продукте также постепенно уменьшается. На рис. 1 представлена зависимость скорости горения феррованадия от концентрации в нем ванадия. Для сравнения приведена аналогичная зависимость для смесей порошков ванадия с железом. Видно, что при переходе от металлического ванадия к сплавам FeV80 и FeV60 скорость горения быстро снижается, причем на этом участке скорости горения сплавов V—Fe и смесей порошков V и Fe близки. Однако при дальнейшем уменьшении концентрации ванадия в сплаве при переходе к феррованадию FeV50 скорость горения резко возрастает (более чем вдвое). В то же время увеличение концентрации железа в смеси порошков с 40 до 45 % приводит к дальнейшему монотонному снижению скорости горения. Смесь порошков при массовом соотношении ванадия и железа 50:50 проазотировать в режиме горения не удается.  Рис. 1. Влияние содержания ванадия в феррованадии на скорость горения: 1 - сплавы феррованадия; 2 - смеси порошков ванадия и железа

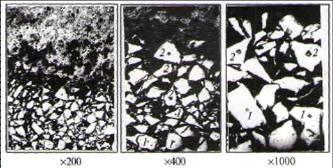

По данным рентгенофазового анализа исходных сплавов феррованадий марок FeV80 и FeV60 имеет кристаллическую структуру α-фазы (твердый раствор железа в ванадии), а феррованадий марок FeV50 и FeV40 – σ-фазы (тетратональное интерметаллидное эквиатомное соединение VFe). В соответствии с диаграммой состояние V-Fe в интервале концентрации 35-55 % V при нагреве свыше 1100-1200˚С сплавы претерпевают фазовое превращение. Причем, переход σ-интерметаллида в α-твердый раствор происходит с очень большой скоростью. Резкое возрастание диффузионных процессов во время и непосредственно после фазового перестроения и является причиной неожиданного возрастания скорости горения σ-феррованадия по сравнению с α-сплавом. На рисунке 2 приведены фотографии, полученные со шлифа образца с остановленным закалкой процессом горения. Измерение микротвердости непроазотированных частиц, непосредственно прилегающих к зоне горения (узкий слой образца толщиной 0,1 мм), в которой происходит интенсивное поглощение азота, позволило обнаружить резкое изменение их твердости. Частицы, находящиеся ближе к зоне горения, имеют меньшую микротвердость (~300 кг/мм2), что совпадает с микротвердостью α-феррованадия. Отдаленные от зоны горения частицы с более низкой температурой отличаются намного более высокой микротвердостью (~1400 кг/мм2), соответствующей исходному σ-феррованадию.  Рисунок 2 – Микроструктура зоны горения закаленного образца FeV50: 1 – σ-фаза; 2 – α-фаза

Послойный рентгенофазовый анализ подтвердил данные металлографических исследований образцов с остановленным фронтом горения. Так, если исходный феррованадий регистрируется как α-фаза, а конечный продукт - азотированный феррованадий - состоит из α-железа и δ-мононитрида ванадия, то между ними обнаруживается очень тонкий слой порошка, непосредственно прилегающий к исходному сплаву, который рентгенографически фиксируется как α-твердый раствор железа. Таким образом, механизм ускоренного горения промышленных феррованадиевых сплавов со структурой σ- интерметаллида обусловлен фазовым переходом σ→α, происходящим в зоне прогрева по достижении соответствующей температуры. Продолжение статьи - Производство азотированного феррованадия. Часть 3 Опубликовано в журнале "Сталь". № 11. 2009 г.

Производимый ООО "НТПФ "Эталон" Другие материалы по теме |