- Главная

- Продукция ∇

- Композиционные легирующие материалы

- Огнеупорные материалы

- Бориды металлов

- Услуги по сварке

- Комплекс по переработке отходов металлургии

- Примеры реализованных нестандартных проектов

- Оборудование для установок вакуумирования стали

- Горелочные устройства

- Фурмы

- Системы газоочистки

- Оборудование для электросталеплавильных печей

- Производство теплообменного оборудования

- Воздушные теплогенераторы

- Вибрационные мельницы

- Дробилки щековые ДЩ

- Барабанные сушила

- Гидравлические маслостанции

- Грузоподъемное оборудование

- Емкости и резервуары

- Дисковые компенсаторы

- Строительные металлоконструкции

- Минеральная вода

- Услуги по дроблению и помолу материалов

- Услуги гидроабразивной и плазменной резки металла

- Азот

- Сертификация

- Публикации

- Контакты

Общество с ограниченной ответственностью

"Научно-техническая производственная фирма "Эталон"

455030, Россия, Магнитогорск, Западное шоссе, 15

(3519) 580-155, mail@ntpf-etalon.ru

(3519) 580-155, mail@ntpf-etalon.ru

|

|

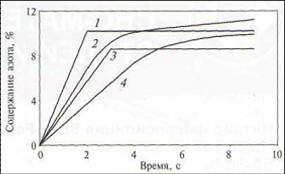

Производство азотированного феррованадия. Часть 3Предыдущая часть статьи - Производство азотированного феррованадия. Часть 2 При азотировании модельных феррованадиевых сплавов, было найдено, что поглощение азота сплавами обычно происходит в две стадии. Большая часть азота фиксируется сплавом в волне горения во время послойного азотирования. Остальная часть азота поглощается азотосодержащим полупродуктом после прохождения фронта послойного горения в результате объемного дореагирования. Для того, чтобы мог реализоваться двухстадийный режим процесса азотирования необходимо выполнение двух условий. Во-первых, непосредственно в волне горения степень превращения азотируемого металла (в данном случае ванадия) в нитрид не должна быть максимальной, т.е. должно оставаться горючее для его сгорания в объемном режиме. Во-вторых, азотосодержащий полупродукт, сформировавшийся за фронтом азотирования, должен сохранять высокую проницаемость (пористость), чтобы азот из окружающего образец пространства мог беспрепятственно поступать внутрь и фиксироваться там в виде соответствующих нитридов. Во многих случаях оба этих условия выполняются. Для того, чтобы обнаружить стадийность поглощения азота при фильтрационном горении сплавов пользуются двумя приемами. В первом случае осуществляют горение в специальной СВС-установке, позволяющей непрерывно регистрировать изменение веса образца в течение всего процесса. На рис. 3 представлены кривые, полученные с использованием такой установки для промышленного феррованадия. Видим, что кривые изменения веса образцов с течением времени для сплавов FeV80 и FeV60 качественно отличаются от аналогичных зависимостей для сплавов FeV50 и FeV40. Гравиметрические кривые, относящиеся к σ- сплавам имеют излом, после которого масса образцов остается неизменной. Те же кривые, относящиеся к α- феррованадию (FeV80 и FeV60), излома не имеют. После линейного участка, соответствующего стадии послойного горения, кривые плавно стремятся к максимальному значению (объемное догорание). Таким образом, можно констатировать, что при получении азотированного феррованадия, состав которого лежит в пределах существования α-фазы (содержание ванадия более 55%), реализуется двухстадийный режим поглощения азота. На первой стадии в режиме послойного горения поглощается ≈ 75% N, оставшееся количество азота фиксируется в α-феррованадии в режиме объемного догорания. Сплав, по концентрации ванадия лежащий в пределах существования σ – фазы (35-55%), азотируется в одностадийном режиме. Весь азот, зафиксированный в интерметаллидном сплаве в виде мононитрида ванадия поглощается им на стадии послойного горения.  Рис. 3. Гравиметрические кривые азотирования феррованадия: 1 - FeV50; 2 - FeV80; 3 - FeV40; 4 - FeV60

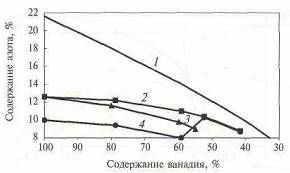

Подтверждением различного механизма насыщения азотом α- и σ-феррованадия служат результаты, полученные другим способом, а именно послойным химическим анализом закаленных образцов. Путем резкого охлаждения недогоревших образцов горение останавливалось. Далее проводился их химический анализ с использованием метода Свельзаля. Для химанализа пробы брались из слоев, непосредственно прилегающие к фронту горения со стороны продуктов азотирования (готового азотированного феррованадия (на расстоянии ≈ 0,5 мм). Полученные результаты представлены на рис 4. Здесь кривая 1 - это расчетные значения максимально возможного содержания азота при условии полного превращения ванадия в стехиометрический нанонитрид. Кривые 2 и 3 это содержание азота в продуктах горения соответственно сплавов и смесей при медленном остывании образцов. Кривая 4 относится к концентрации азота в закаленных образцах. Сравнивая кривые 2 и 4 видим, что если для ванадия и α- феррованадия (сплавы с 78,8 и 59,2 % V) концентрация азота в закаленных образцах заметно ниже чем содержание его в медленно остывавших образцах, то для σ- феррованадия (сплавы с 52,4 и 41,6 % V) соответствующие концентрации практически совпадают. Таким образом, подтверждается вывод, сделанный из экспериментов по непрерывному взвешиванию образцов во время азотирования. При горении сплавов, по составу соответствующих σ- интерметаллиду, азот фиксируется в продукте в одну стадию непосредственно в зоне послойного горения. Если же азотируется феррованадий со структурой α- твердого раствора, то поглощение азота двухстадийное. Однако, несмотря на это, степень превращения ванадия в нитрид в σ- феррованадии выше, чем в α- феррованадии: 83 и 84 % для сплавов FeV50 и FeV40 и 68 и 79 % для сплавов FeV80 и FeV60. Для металлического ванадия эта величина еще меньше – 58%.  Рис. 4. Влияние содержания ванадия в феррованадии на степень азотирования: 1 - FeV50; 2 - FeV80; 3 - FeV40; 4 - FeV60

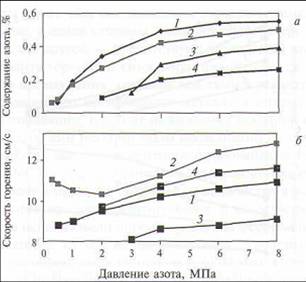

Температура горения при получении азотированного феррованадия была измерена микротермопарным методом с использованием вольфрам-рениевых термопар ВР5/ВР2. На рис 5-7 представлены типичные профили температур для α- и σ- феррованадия.  Рис. 4. Влияние давления азота на скорость горения (а) и степень азотирования (б) феррованадия (1-4 см. на рис. 3)

Рис. 6. Влияние дисперсности порошка на скорость горения (а) и степень азотирования (б) феррованадия (1-4 см. на рис. 3)

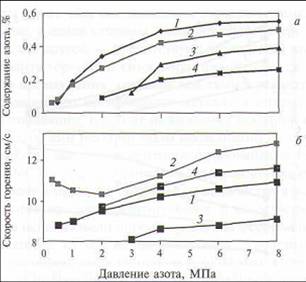

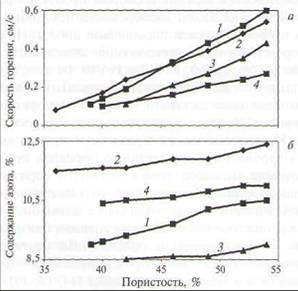

Рис. 7. Влияние пористости образцов на скорость горения (а) и степень азотирования (б) феррованадия (1-4 см. на рис. 3)

Температура в волне горения интерметаллидного сплава нарастает с очень большой скоростью и далее в течение продолжительного времени остается неизменной. Скорость повышения температуры горения α-феррованадия заметно меньше, однако при этом достигается более высокая температура. Измеренные в работе максимальные температуры горения азотированного феррованадия в зависимости от условий процесса изменяются в довольно широких пределах для сплава FeV80 от 1780 до 2060 ˚С, для FeV60 от 1630 до 1830 ˚С, для FeV50 от 1480 до 1560 ˚С и для FeV40 от 1420 до 1490 ˚С. Анализ полученных результатов показал, что в общем случае максимальные температуры хорошо корелируются с содержанием азота в продукте: чем больше азота поглощается сплавом, тем более высокий разогрев фиксируется при горении. Качественные различия температурных профилей свидетельствуют о различном механизме горения α- и σ-феррованадия: поглощение азота интерметаллидным сплавом происходит в одну стадию, а твердорастворным – в две. Заключительная часть статьи - Производство азотированного феррованадия. Часть 4 Опубликовано в журнале "Сталь". № 11. 2009 г.

Производимый ООО "НТПФ "Эталон" Другие материалы по теме |