- Главная

- Продукция ∇

- Композиционные легирующие материалы

- Огнеупорные материалы

- Бориды металлов

- Услуги по сварке

- Комплекс по переработке отходов металлургии

- Примеры реализованных нестандартных проектов

- Оборудование для установок вакуумирования стали

- Горелочные устройства

- Фурмы

- Системы газоочистки

- Оборудование для электросталеплавильных печей

- Производство теплообменного оборудования

- Воздушные теплогенераторы

- Вибрационные мельницы

- Дробилки щековые ДЩ

- Барабанные сушила

- Гидравлические маслостанции

- Грузоподъемное оборудование

- Емкости и резервуары

- Дисковые компенсаторы

- Строительные металлоконструкции

- Минеральная вода

- Услуги по дроблению и помолу материалов

- Услуги гидроабразивной и плазменной резки металла

- Азот

- Сертификация

- Публикации

- Контакты

Общество с ограниченной ответственностью

"Научно-техническая производственная фирма "Эталон"

455030, Россия, Магнитогорск, Западное шоссе, 15

(3519) 580-155, mail@ntpf-etalon.ru

(3519) 580-155, mail@ntpf-etalon.ru

|

|

СВС азотированный ферросилиций, перспективы его производства и применения. Часть 3Предыдущая часть статьи - СВС азотированный ферросилиций, перспективы его производства и применения. Часть 2 На рис. 1 приведены зависимости, отражающие влияние концентрации кремния в исходном ферросилиции и давления азота на скорость горения, степень азотирования сплава и максимальную температуру, развивающуюся в волне реакции. Данные получены по результатам исследования процесса СВС на экспериментальной установке объемом 15 л. Окна из кварцевого стекла позволяют визуально наблюдать за процессом горения и фиксировать режим распространения волны горения на видеоаппаратуре. Лабораторная установка снабжена также системой непрерывного измерения температуры горения с помощью термопар и записью температурного профиля на компьютер. Для азотирования используются порошки ферросилиция марок (по ГОСТ 1415-93) ФС90, ФС75, ФС65 и ФС45 с содержанием кремния в них соответственно 89,9, 79,4, 68,1 и 48,25 %, углерода - 0,06, 0,08, 0,07 и 0,2.3 % и стандартным содержанием других примесей. Во всех случаях размер частиц порошков не превышает 0,08 мм.  Рис. 1. Влияние содержания кремния в ферросилиции на скорость горения (а), степень азотирования (б) и температуру горения (в); 1 - PN2 - 3 МПа; 2 - PN2 - 7 МПа

В соответствии с диаграммой состояния Fe — Si сплавы с высокой концентрацией кремния относятся к двухфазным и состоят из кремния и дисилицида железа FeSi. Причем чем больше в сплаве кремния, тем в большем количестве выделяется он в свободном виде, что подтверждается рентгенофазовым анализом исходных порошков ферросилиция. Так, если в сплаве ФС65 доля свободного кремния не превышает 25 %, то в сплаве ФС90 она увеличивается до 80 — 85 %. Низкокремнистый ФС45 также имеет двухфазную структуру: примерно 70 % — FeSi2, остальное; — силицид FeSi. Как и следовало ожидать, с увеличением в исходном составе доли кремния усиливается интенсивность его взаимодействия с азотом, что проявляется в значительном повышении скорости горения, одновременно с ней возрастает концентрация азота в продуктах - азотированном ферросилиции. В то же время, степень азотирования кремния в сплавах сокращается по мере уменьшения в них количества железа. Так, несмотря на относительно низкое содержание азота в ферросилиции ФС45, степень превращения в нем кремния в нитрид максимальна и достигает почти 90 %, в то же время для сплава с 90 % Si она падает до 65 %. Характер зависимостей скорости горения, содержания азота, степени азотирования и температуры горения от доли кремния в ферросилиции не зависит от величины давления азота. Рост давления сильно влияет на скорость горения, но при этом практически не изменяется степень азотирования сплавов. Температура горения при повышении давления несколько поднимается. Рентгенофазовый анализ продуктов сгорания ферросилиция в азоте - азотированного ферросилиция - показал, что во всем исследованном диапазоне изменения исходных параметров основную фазу в них составляет нитрид кремния β-модификации. Заметных количеств α-нитрида кремния не обнаруживается. Это, вероятно, связано с тем, что нитрид с α-структурой устойчив лишь до - 1400 °С и при более высокой температуре необратимо переходит в β-модификацию. Температура горения ферросилиция в азоте составляет более 1750 °С при всех исследованных начальных условиях, поэтому образование α-Si3N4 становится маловероятным. На рис. 2 приведены типичные рентгенограммы продуктов азотирования сплавов ФС45 и ФС75.  Рис. 2. Типичные рентгенограммы продуктов азотирования ферросилиция ФС45 (а) и ФС75 (б); 1 - Fe; 2 - FeSi; 3 - Si3N4

Ранее при изучении процесса азотирования феррованадия в режиме саморегулируемого горения было обнаружено, что в зависимости от агрегатного состояния продуктов за волной горения возможна стадийность поглощения азота. Если доля жидкости в продукте сгорания велика, то непосредственно за волной горения образуется газонепроницаемая структура. В том случае, когда в продуктах сгорания большую часть составляют тугоплавкие компоненты, газопроницаемость материала сохраняется, а поглощение азота продолжается и за волной реакции в режиме объемного догорания. Следует отметить, что необходимым условием для возникновения стадии дореагирования наряду с сохранением проницаемой структуры является неполнота превращения непосредственно в волне горения. В большинстве случаев это условие на практике выполняется, так как в реальном процессе размеры частиц порошков значительно больше тех размеров, при которых горение будет происходить в кинетическом режиме, т. е. в условиях, исключающих диффузионные и фильтрационные препятствия для химического взаимодействия. Анализ структуры образцов азотированного ферросилиция показал, что во всех случаях они сохраняют значительную проницаемость. Пористость продуктов сгорания составляет 35-35 % в зависимости от условий синтеза. При наличии столь высокой пористости за фронтом горения становится возможным интенсивное поглощение азота. Для определения вклада такого доазотирования в общее содержание азота в продукте горения прерывали, резко сбрасывали давление и из рабочего объема реактора и заполняя его аргоном. Химический анализ закаленных таким образом образцов показал, что в результате дореагирования значительно увеличивается содержание в них азота. Доля азота, поглощенного после прохождения волны послойного горения в результате объемного догорания, может достигать 30 %. Большой вклад стадии доазотирования в общее количество азота объясняется в частности слабой зависимостью его содержание в продукте от давления. На рис. 3 показана типичная структура азотированного ферросилиция.  Рис. 3. Макроструктура СВС-нитрида ферросилиция

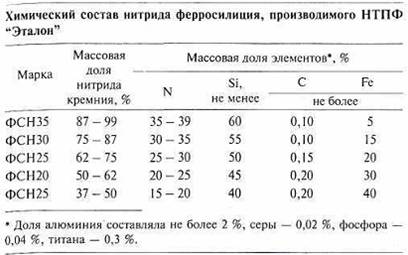

Важно то, что азот исключительно равномерно распределен по объему продукта. Фактически азотированный ферросилиций представляет собой композиционный материал, состоящий преимущественно из нитрида кремния. Своеобразной связкой в такой композиции служат железо и его силициды. Причем при высоком содержании в продукте азота возрастает доля свободного железа, а при снижении степени азотирования — количество силицидов. Вследствие того, что плотность Si3N4 (3,19 г/см3) намного меньше, чем железа и его силицидов, объемная доля нитрида кремния в продукте всегда очень высока (80 - 95 %). Для промышленного производства азотированного ферросилиция и других СВС-материалов на НТПФ "Эталон" разработан СВС-реактор рабочим объемом 0,15 м3. Это толстостенный металлический сосуд с системами охлаждения, ввода и выпуска газа, зажигания и герметизации. Благодаря оригинальному устройству реактора с системой ускоренного охлаждения впервые удалось реализовать в промышленном масштабе СВС-технологию с рабочей температурой до 2200 °С при единовременной загрузке шихты до 0,3 т. Новая система герметизации позволяет надежно и безопасно осуществлять синтез в фильтрационном режиме горения при давлении азота до 15 МПа. При этом к минимуму было сведено время, затрачиваемое на открывание и герметизацию установки. Цех по производству нитрида ферросилиция и других СВС-материалов включает участки дробления и тонкого помола, сушки и загрузки тиглей, синтеза, диспетчерскую и центральный пульт управления, лаборатории входного контроля сырья и анализа продукции, а также склад исходных материалов и готовых продуктов. На участке синтеза расположены 20 реакторов СВС, общая площадь цеха составляет ~ 3000 м3. Новый цех имеет возможность производить в сутки до 10 т различной продукции. Универсальная конструкция СВС-реакторов позволяет изготавливать широкий спектр различных композиций на основе тугоплавких неорганических соединений нитридов, боридов, карбидов, сульфидов и др. Причем синтез можно осуществлять в атмосфере как реагирующего газа (азота), так и аргона или в вакууме. В таблице приведены составы азотированного ферросилиция, производимого и поставляемого НТПФ "Эталон". Композиции продукции марок ФСН35 и ФСНЗО предназначены для огнеупорной промышленности. С использованием нитрид ферросилиция этих марок ОАО "Спецремстрой" (г. Магнитогорск) производит безводную леточную массу типа SiO2 – Al2O3 - SiC - С. Для легирования используются в основном композиции ФСН20 и ФСН15, обеспечивающие высокое и стабильное усвоение азота сталью. Таблица 1. Химические составы азотированного ферросилиция производства НТПФ "Эталон"  Таким образом, рассмотрены результаты исследований, разработки и промышленного освоения НТПФ "Эталон" СВС-технологии производства нового материала — азотированного ферросилиция и создания первого в России многотоннажного производства материалов на основе тугоплавких неорганических соединений для металлургии. Начало статьи - СВС азотированный ферросилиций, перспективы его производства и применения. Часть 1 Опубликовано в журнале "Сталь". № 1. 2008 г. (Статья в pdf)

NITRO-FESIL®, производимый ООО "НТПФ "Эталон": Другие материалы по теме |